变频在混凝土搅拌站应用

混凝土搅拌站是用来集中搅拌混凝土的联合装置,又称混凝土预制场。由于它的机械化、自动化程度较高,所以生产率也很高,并能保证混凝土的质量和节省水泥,常用于混凝土工程量大、工期长、工地集中的大、中型水利、电力、桥梁等工程。随着市政建设的发展,采用集中搅拌、提供商品混凝土的搅拌站具有很大的优越性,因而得到迅速发展,并为推广混凝土泵送施工,实现搅拌、输送、浇筑机械联合作业创造条件。

1 搅拌站的系统组成和运行工况

水泥混凝土搅拌站将骨料、水泥、粉煤灰、水和外加剂等进行计量和搅拌,骨料经水平皮带机、斜皮带机送到搅拌主楼上部的待料仓,该仓可储存相当于搅拌缸容积的骨料。水泥和粉

煤灰分别由各自的螺旋输送机送到相应的计量斗中,水、外加剂分别被各自的泵送到计量斗中,按照设定好的级配要求,各种计量好的物料依次加入搅拌缸,在规定时间内生产出合格的混凝土并出料给运输车⋯ 。节能改造搅拌站型号为HZS180,两侧对称主楼均为钢架

结构直立框架式,双侧对称,分析其中一侧即可,其中主要电机包括双卧轴搅拌主电机2台,均为55 kW 电动机;斜皮带输送电机1台,功率45 kW;平皮带电机1台,功率18.5 kW。上述电机目前的运行工况如下:只要按下搅拌站启动按钮,不论搅拌缸内是否有物料,搅拌主电机都会一直全速运行;斜皮带机也一直全速运行,但在斜皮带上的物料全部进入待料斗后,搅拌主机搅拌物料期间以及从本次成品出料到下次供料开始时间内,斜皮带一直处于空载运行状态。由此可以看出,在整个生产过程中存在大量的能源浪费,有必要对现有的电力拖动设备进行变频改造。

2 搅拌站变频控制设计

变频调速技术作为电机节能运行的主流控制技术已经相当成熟,产品的选择范围也非常广泛。由于搅拌站改造要求不能改变原有的控制系统、高稳定性和短施工周期,考虑实际运

行工况、电机功率、改造成本以及费用回收周期问题,选择了增加变频器作为冗余设备的设计方案。

2.1 主电路设计

在原有主电路的基础上增加了变频控制电路,采用I台变频器为2台搅拌主电机供电,避免了原控制电路可能出现的双电机不同步问题,

实现了原有电路与变频控制电路的相互冗余,两条控制电路之间加入了互锁电路,可通过PLC自动控制或者手动控制

2.2 操作流程设计

分析搅拌缸添加物料的过程不难发现,搅拌主电机的载荷可以认为是均匀增加至最大值,所以在搅拌初期可以适当降低搅拌主电机的转速,综合考虑物料添加的速度,又不宜将转速

降得太低,计算后最终将搅拌主电机在轻载和空载情况下的转速定为60%的额定转速[]]。

参照改造后的控制电路,结合混凝土生产工艺,设计流程如下:首先合上QS,在接收到来自PLC的控制信号后,KM0闭合;接着KM1线圈得电,KM1主触点和辅助常开触点闭合,辅助常闭触点断开,互锁锁定手动回路,搅拌电机在变频器的驱动下转动,由于此时负载较小,仅使主电机在60%的额定转速下旋转;此时出料门关闭,进料门打开,开始进料1.5 s后,电机转速上升至额定转速;搅拌过程结束后,出料门打开,进料门半开,开始出料,电机转速降至60%的额定转速;由于转速降低可能导致出料不完全,因此在出料结束后,需要将实际出料量与理论值比较,如果在误差允许的范围内,电机保持在60%的额定转速准备迎接空载时期,如果比较后发现差距超出了该范围,搅拌电机恢复额定转速运转,生成故障并发出警告;操作员可以选择检查故障,或者使搅拌电机一直运行在额定转速;空载期也就是骨料经过平皮带、斜皮带进入待料斗的时期,电机也保持在60%的额定转速,空载期结束,至此一个搅拌周期也就结束。

3 运行结果分析

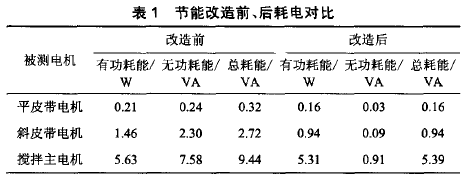

按照上述设计,对搅拌站进行安装并调试。在调试过程中,采用智能电力仪表对改造前、后的搅拌主电机、斜皮带驱动电机和平皮带驱动电机进行能耗测量,测量工况为:生产9m3塌落度为65的C35水泥混凝土,其能耗结果如表1所示。

从表1的实测数据可以看出,相比改造前的耗电情况,平皮带驱动电机耗电为原来的50%,斜皮带驱动电机耗电为原来的35%,搅拌主电机耗电为原来的57%,大大减少了能源浪费。

4 结语

经过节能改造的系统运行正常,减少了电能浪费,有效控制了成本,控制电路的冗余使得设备运行更加可靠。变频 ‘一拖二”的供电方式,实现了搅拌电机的平稳运行,提高了搅拌质量。变频器还可以防止系统运行过程中的过欠电压、缺相、短路等隐患对电机的损伤,并且可使电机降速运行,从而延长设备的使用寿命